一、概述

硬质合金是由难熔金属的硬质化合物和粘结金属通过粉末冶金工艺制成的一种合金材料,具有硬度高、耐磨、强度和韧性较好、耐热、耐腐蚀等一系列优良性能。而硬质合金刀具则是指切削部分的材料为硬质合金的刀具。硬质合金刀具根据其加工方式的不同主要可分为硬质合金刀片、铣削刀具、车削刀具、孔加工刀具等类型。

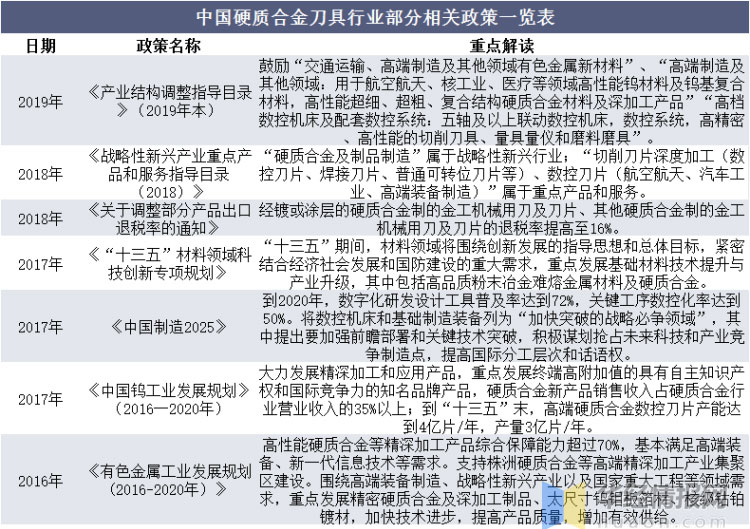

二、相关政策

硬质合金刀具作为我国乃至全球主要的刀具之一,其发展一直备受有关部门的关注。为了推动我国硬质合金刀具行业的发展与创新,有关部门陆续出台了一系列相关政策,为行业的发展提供了良好的政策环境。

中国硬质合金刀具行业部分相关政策一览表

三、产业链分析

1、产业链

硬质合金刀具行业产业链上游主要为碳化钨、钴粉、钽铌固溶体等原材料;中游为超硬合金刀具生产供应;下游广泛应用于汽车工业、机床工具、通用机械、航空航天、军工等领域。

2、上游端分析

从硬质合金刀具成本构成情况来看,制造费用及直接材料是其成本来源,占比之和约为88.6%。具体来看,制造费用占比约为44.9%,直接材料占比约为43.7%。

硬质合金是硬质合金刀具主要的直接材料之一,随着近年来我国硬质合金行业的快速发展,硬质合金产量也随之不断增长,为我国硬质合金刀具行业的发展提供了充足的保障。据资料显示,2021年我国硬质合金产量达5.1万吨,同比增长24.4%。

3、下游端分析

汽车工业是我国硬质合金刀具的应用领域之一。随着近年来新能源汽车的逐渐普及,车身轻量化已成为未来发展的必经之路,铝合金等轻质材料在汽车工业中的运用比例迅速攀升,推动了我国硬质合金刀具行业快速发展。据资料显示,2021年我国汽车产量达2608.2万辆,同比增长3.4%;销量达2627.5万辆,同比增长3.8%。

四、行业现状

1、市场比重

与高速钢相比,硬质合金具有较高的硬度、耐磨性和红硬性;与陶瓷和超硬材料相比,硬质合金具有较高的韧性。因此,硬质合金刀具是全球市场目前采用的主流刀具。据资料显示,2021年我国刀具行业市场中,硬质合金刀具占比为53%,高速钢刀具占比为21%,立方氮化硼刀具占比为8%,陶瓷刀具占比为8%,金刚石刀具占比为6%。

2、市场规模

随着我国制造业进步,对硬质合金刀具的需求不断增长。同时,近几年我国硬质合金刀具产业在材料、涂层、工艺装备等方面进步明显,带动产能迅速扩大,推动了硬质合金刀具市场规模的快速增长。据资料显示,2021年我国硬质合金刀具行业市场规模达267亿元,同比增长19.7%。

3、市场结构

从我国硬质合金刀具市场结构方面来看,刀片、铣削刀具及孔加工刀具是硬质合金刀具主要的细分类型,销售份额占比之和达95%以上。其中刀片占比高,达49.7%,其次为铣削刀具,占比为27.6%,孔加工刀具占比为18%。

4、应用结构

从行业应用结构来看,汽车、摩托车、机床工具及通用机械是我国硬质合金刀具主要的应用领域,占比之和超半数以上。具体来看,汽车、摩托车领域占比为20.9%,机床工具领域占比为18.1%,通用机械领域占比为15%。

5、进出口贸易

从行业进出口贸易情况来看,近年来,随着国内市场需求的增长,我国硬质合金刀具出口量逐渐减少,但出口金额整体保持平稳。由于我国硬质合金刀具进口主要以高附加值的高端产品为主,因此虽然进口量小于出口量,但进口金额远大于出口金额。具体来看,2021年我国硬质合金刀具进口量为1318.41吨,进口金额为6.21亿美元;出口量为2928.02吨,出口金额为2.56亿美元。

6、进口分布

从进口分布情况来看,2021年我国硬质合金刀具进口额中,占比前三的地区分别为日本、德国和瑞典,占比分别为32.5%、20.1%和11%。

7、出口分布

从出分布情况来看,2021年我国硬质合金刀具出口额中,占比前三的地区分别为德国、印度和美国,占比分别为16.6%、12.3%和9%。

五、竞争格局

市场份额

从我国刀具行业整体市场情况来看,目前,我国刀具制造水平还不高,国际竞争力不强。世界刀具行业主要集中在欧洲、美国和日本等地区,占据了行业中高端市场,主要企业有瑞典山特维克、美国肯纳金属、日本三菱综合材料等。我国本土刀具企业数量众多,竞争实力差距较大,主要通过差异化的产品策略和价格优势,赢得了较多的中低端市场份额,但整体集中度较低,主要企业包括株洲钻石、厦门金鹭、恒锋工具、沃尔德、欧科亿、华锐精密,这6家企业2020年市场份额合计不到国内的10%。

六、发展趋势

1、消费结构调整加速

我国是世界上钨矿资源储备丰富的地区,但钨资源利用水平不高。范围内从事硬质合金制品及刀具制造相关的企业较多,但是大多数规模较小,以面向低端市场为主。随着我国产业政策推进硬质合金向精深加工方向延伸,硬质合金制品及刀具结构正得到进一步优化,以数控刀片为代表的深加工产品占比将进一步提升。

2、国产化替代是行业主要发展方向

“十三五”期间,我国提出“中国制造2025”和“互联网+”行动计划,推进我国制造业向自动化、智能化方向升级,提升数字化制造水平。数控刀具是数字化制造的组成要素,是提高劳动生产率和质量的关键手段,在节约制造成本方面具有“四两拨千斤”的作用。高端数控刀具依赖进口关乎国家经济安全和国防安全,是制约我国成为制造强国的障碍。近几年来,我国刀具企业产品结构调整取得一定进展,实现了部分领域的进口替代。未来,进口替代仍然是我国刀具行业的主要发展方向。

3、行业集中度将逐步提升

随着制造业对刀具的认识、使用和要求提高,刀具材料经历了从碳素工具钢、高速钢向硬质合金和超硬材料的升级,硬质合金刀具技术、研发、营销、服务体系比之前更为复杂,其模仿难度越来越高,自主创新的要求越来越高,小型企业的生存和发展环境越来越小。未来,随着硬质合金刀具技术的演进,小企业没有能力在材料、涂层等领域持续研发投入,在市场竞争中处于劣势,必然被行业头部企业所淘汰;而具有品牌、资本、技术优势的企业在高端应用领域更具竞争优势,拥有较大发展空间,将获取更多的市场份额,从而使整个硬质合金刀具行业的市场集中度提高。